La maintenance électrique est indispensable pour détecter d’éventuels dysfonctionnements ou anomalies dans le fonctionnement des équipements électriques industriels. Les conséquences des pannes électriques peuvent être plus ou moins graves, mais elles affectent toujours la productivité de l’entreprise, sans parler des éventuels dommages humains. Voyons ce qu’est l’entretien électrique, analysons certaines de ses techniques et élaborons un petit guide pour établir un plan d’entretien électrique.

Sommaire

Qu’est-ce que la maintenance électrique ?

Lorsque les équipements industriels achèvent leurs cycles de fonctionnement, les chances qu’ils présentent des défaillances ou des anomalies fonctionnelles augmentent. Les conséquences de ces dysfonctionnements peuvent aller d’un arrêt de production mineur à l’arrêt complet de la chaîne.

Donc, l’impact économique que peut subir l’entreprise est potentiellement élevé et compromet sa rentabilité à court, moyen et long terme. De plus, à la suite de ces défaillances, il est probable que des accidents puissent se produire et endommager d’autres équipements, des installations, voire les personnes elles-mêmes.

La maintenance électrique consiste à effectuer des inspections sur le matériel électrique afin de faciliter la détection de ces éventuels problèmes dans son fonctionnement, soit par des actions correctives ;(réponse à des incidences ponctuelles), soit préventives ;(contrôles de routine avec une certaine périodicité).

Il est également vrai qu’il n’est pas toujours possible de détecter tous les problèmes à temps, et qu’il est possible qu’une panne inattendue « passe à travers » ; cependant, avec un plan de maintenance, cette marge est réduite au minimum.

Leur application ne se limite pas seulement à l’industrie, mais aussi aux bâtiments résidentiels et publics. Voici quelques exemples de maintenance électrique très fréquents:

- Chauffe-eau

- Unités de climatisation

- Douches électriques

- Machines électriques et électromécaniques

- Systèmes d’éclairage

- Autres appareils électriques couramment utilisé

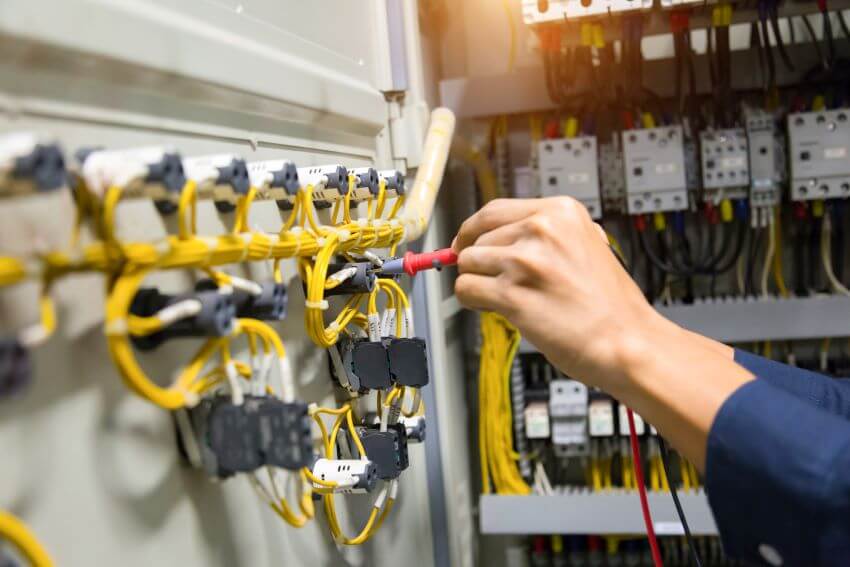

Les tâches de maintenance électrique vont de la vérification des prises électriques et des connexions à la mesure de l’ampérage et de la tension des systèmes. En outre, il est également essentiel de vérifier l’absence de corrosion et d’usure des composants, et de réparer tout dommage causé par des chutes de tension ou une surchauffe.

Techniques de maintenance électrique

Maintenance électrique corrective

L’idée de la maintenance corrective est d’ agir contre un problème existant. En cas de panne, de dysfonctionnement ou de baisse de performance d’un équipement, le TAS vient réaliser un diagnostic et proposer une solution. Ce type de maintenance est également connu sous le nom de maintenance réactive.

Les tests de maintenance corrective sont appliqués à la suite de dommages aléatoires, normalement sur des équipements dont la criticité n’est pas significative, ce qui signifie que les conséquences de leur dysfonctionnement ne sont pas particulièrement dommageables pour la production.

On parle normalement de tâches consistant à remplacer l’équipement défectueux, à effectuer le remplacement de pièces ou à réparer l’équipement défaillant.

Maintenance électrique préventive

A l’inverse, la maintenance préventive repose sur l’idée d’établir une série de points de contrôle, qui seront vérifiés périodiquement pour réduire la probabilité de défaillance des équipements électriques.

Ainsi, bien que la possibilité de défaillances ne soit pas complètement éliminée, leur occurrence est significativement réduite, en tenant compte du fait que ces actions préventives contribuent à prolonger la durée de vie utile de l’équipement électrique.

Les tests consistant à vérifier les relais ou les disjoncteurs, à charger les batteries ou à vérifier le courant alternatif ou continu sont des tâches de maintenance préventive typiques.

Maintenance électrique prédictive

La maintenance prédictive est un petit changement de paradigme qui, mélangé à la bonne technologie, permet une cartographie plus précise des performances des équipements, et permet de diriger la maintenance vers les éléments qui en ont vraiment besoin.

La maintenance prédictive est un petit changement de paradigme qui, mélangé à la bonne technologie, permet une cartographie plus précise des performances des équipements, et permet de diriger la maintenance vers les éléments qui en ont vraiment besoin.

L’idée est de détecter la panne avant qu’elle ne se produise. Pour ce faire, des données en temps réel sont obtenues de l’équipement, ce qui peut indiquer l’imminence d’un défaut ou d’une erreur dans son fonctionnement normal.

Les tâches typiques de maintenance prédictive comprennent les tests infrarouges ;(pour analyser la réflectivité et l’émissivité) ou l’analyse de la température de l’équipement.

Comment réaliser un plan de maintenance électrique étape par étape

1. Quel équipement est le plus critique?

La première étape consiste à discriminer les équipements en fonction de leur niveau de priorité au sein de la chaîne. Les équipements moins critiques peuvent être entretenus sur de plus longues périodes et peuvent reposer sur une maintenance purement corrective, tandis que les équipements plus prioritaires doivent être entretenus plus fréquemment dans le cadre de plans préventifs ou prédictifs.

2. Quels échecs peuvent être évités?

La deuxième étape consiste à détecter d’éventuels schémas dans les pannes d’équipement en partant du principe que la maintenance préventive, si elle réduit, n’élimine jamais complètement la possibilité de pannes. L’idée est de limiter la proportion de défaillances qui répondent à des situations aléatoires ou imprévisibles.

3. Combien de temps peut-on débrancher le système électrique?

Troisièmement, il faudra évaluer la durée pendant laquelle il sera nécessaire de couper le courant dans divers équipements ou phases du tableau électrique, et dans quelle mesure ce temps d’arrêt sera acceptable pour ne pas pénaliser le reste de la production.

4. Que contient la nomenclature?

Les BOM ;(bill of materials) sont les listes détaillées de tous les matériaux ou pièces nécessaires à la réalisation d’une tâche de maintenance. Les informations recueillies lors des étapes précédentes seront d’une grande aide pour le compiler.

5. Saisissez la documentation dans votre logiciel de gestion

Vous devez saisir toutes les données dans un endroit accessible à tout moment et où que vous en ayez besoin. Incluez toutes les informations relatives aux garanties, aux manuels du fabricant, aux pièces de rechange ou des notes pour tout incident ultérieur. De même, si vous avez des techniciens en charge du même équipement installé chez les clients, vous devez les affecter aux incidents dès qu’ils se produisent ou vous sont notifiés par les clients.

Avec le logiciel de service de STEL Order, vous pouvez gérer la maintenance corrective et préventive et également améliorer la gestion de votre catalogue, de vos clients, de vos factures et de vos projets.