Cualquier técnico de mantenimiento que tenga una mínima experiencia es consciente de que nunca será posible suprimir por completo todas las posibilidades de que surjan averías en los activos. Sin embargo, con un adecuado plan de mantenimiento , estas probabilidades se ven sensiblemente reducidas. Por ello, vamos a analizar qué pasos debemos dar para crear un buen plan de mantenimiento, con ejemplos que ilustren cada una de las etapas.

Índice de contenidos

Definición de objetivos y prioridades: ¿qué deseamos conseguir?

Puede parecer una obviedad, pero lo cierto es que este punto es esencial para que el plan de mantenimiento tenga éxito. La empresa se tendrá que hacer algunas preguntas previas, sobre las cuales se desarrollará la estrategia posterior de mantenimiento.

En estas preguntas se plantearán asuntos sobre la preponderancia del factor económico (elegir el plan de mantenimiento más barato posible), sobre corregir fallos anteriores que se dieron en otro momento del tiempo (para evitar que se repliquen en el futuro) o sobre priorizar la preservación de equipos críticos cuyo reemplazo es sensiblemente más caro, o cuya avería penalizaría gravemente la cadena de producción.

Respondiendo a estas preguntas correctamente, la empresa estará en disposición de trazar un plan de mantenimiento orientado a conseguir los objetivos previstos. Y lo cierto es que no existe una única fórmula válida, porque incluso podrían serlo todas al mismo tiempo.

Además, estas preguntas pueden variar en función de la posición financiera de la empresa: si la compañía presenta un problema de liquidez, es lógico que se sujeten los gastos de mantenimiento preventivo y se tire más de acciones correctivas.

Sin embargo, en esta batería de preguntas, evidentemente se pondrán sobre la mesa aquellos activos sin cuyo funcionamiento correcto la empresa podría incurrir en mayores pérdidas a largo plazo.

Listar los activos y las tareas: ¿qué necesitamos?

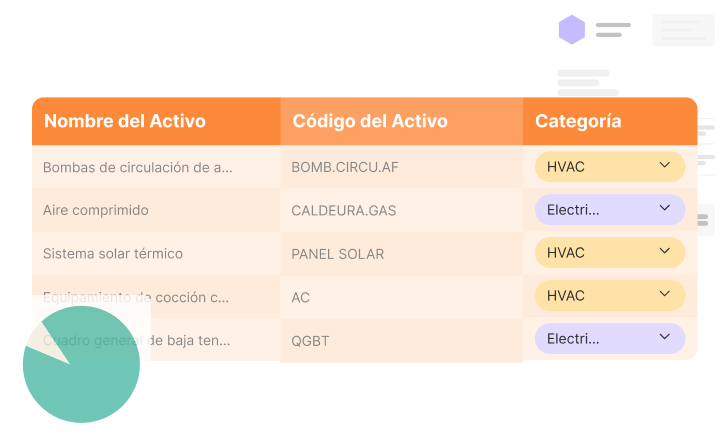

En esta segunda fase, la idea es empezar elaborando un inventario de los activos, es decir, un listado de todos los equipos e instalaciones susceptibles de requerir labores de mantenimiento. El resultado será un mapa dividido por familias de equipos que facilite su consulta y categorización.

Además, a cada equipo de la lista le acompañarán una serie de atributos necesarios para trazar la estrategia de mantenimiento:

- Recomendaciones del fabricante. Comprenden las condiciones óptimas de funcionamiento definidas por el fabricante del equipo, así como las tareas de mantenimiento recomendadas y su planning en el tiempo.

- Plazos de garantía. Es el tiempo durante el cual el equipo se encuentra acogido a la garantía del fabricante. Recordemos que una reparación fuera de garantía siempre acarrea mayores costes. Saber cuándo vence la garantía de cada equipo ayudará mucho a la hora de priorizar el mantenimiento sobre unos equipos u otros.

- Histórico de mantenimiento. Abarca todas las comprobaciones y reparaciones anteriores a la elaboración del plan. Es necesario conocerlas para saber el punto de la vida útil del equipo desde el que se parte.

- Nivel de criticidad. Significa categorizar el activo en función de su importancia en el conjunto de equipos e instalaciones. Esta discriminación ayudará posteriormente a priorizar el mantenimiento sobre equipos más críticos o caros, y a relegar los menos críticos (o más económicos) a acciones de mantenimiento correctivo.

Vamos a ver un ejemplo de inventario de activos y tareas.

- Nombre de la instalación: Edificio principal.

- Familia de equipos: Ventilación.

- Activo: Ventilador 1.

- Marca: Marca 1.

- Plazo de garantía: junio de 2023.

- Recomendaciones del fabricante: dos revisiones anuales (noviembre y mayo) y revisiones mensuales durante los meses de verano.

- Fecha de la última inspección: noviembre de 2021.

- Criticidad: Clase B.

Al recopilar toda esta información y reflejarla dentro del propio software de mantenimientos, la empresa dispondrá de una visual sobre todo el parque de activos, y esto ayudará mucho a construir una estrategia de mantenimiento global adecuada.

Establecer prioridades según los recursos: ¿qué activos son los más importantes?

Una vez que se dispone de toda la información de partida, y que se tiene claro el escenario idóneo al que se desea llegar, es el momento de aterrizar todos estos datos y elaborar un plan de acción a corto plazo, que tenga en cuenta los recursos actuales (de tiempo y dinero) y la criticidad de los activos (los más caros, los más importantes, los que tienen una garantía que expira antes…).

En esta fase, en realidad, se trata de aplicar el sentido común: los protocolos de actuación saldrán de forma casi natural tras un primer barrido sobre la información recopilada:

- Los equipos de clase A (los más críticos) serán los primeros sobre los que recaigan las acciones de mantenimiento preventivo. Las averías en estos equipos traerán consecuencias más graves, por lo que hay que reducir sus probabilidades de fallos.

- Los equipos de clase B (criticidad intermedia) serán los siguientes en ser evaluados. Si bien no son tan importantes como los de clase A, se asume que un error de funcionamiento puede ser potencialmente peligroso.

- Los equipos de clase C (criticidad baja) son los últimos en incorporarse a la lista de prioridades, ya que sus averías no constituyen ningún peligro potencial; para este tipo de equipos es más recomendable el mantenimiento correctivo que el preventivo.

Una vez se han agrupado los activos según su criticidad, se pasa a elaborar una lista de tareas en función de los niveles de dificultad de cada una. De esta forma:

- Nivel 1. Tareas que no requieren de mano de obra especializada.

- Nivel 2. Tareas que necesitan de mano de obra especializada.

- Nivel 3. Tareas cuya mano de obra, además de especializada, debe contar con certificación legal.

- Nivel 4. Reparaciones a gran escala que requieren de mano de obra cualificada.

- Nivel 5. Reparaciones a gran escala que entrañan alto riesgo para el personal.

Los contratos de mantenimiento estándares suelen comprender los niveles 2 y 3, ya que las tareas de nivel 1 puede acometerlas la empresa con sus propios recursos. Eso sí: convendrá evitar las tareas comprendidas en los niveles 4 y 5, salvo que estemos hablando de un plan de mantenimiento industrial con equipos pesados.

Crear los KPIs para el plan: ¿cómo lo vamos a medir?

En esta fase se trata de saber cómo medir el éxito del plan de mantenimiento: para ello, será necesario establecer los Key Performance Indicators (KPIs) adecuados. ¿Por qué? Porque, de lo contrario, puede que la empresa esté convencida de que el plan de mantenimiento esté dando sus frutos, sin ser conscientes de costes ocultos a simple vista o de errores difícilmente detectables que indicarían lo contrario.

Y, nuevamente, llega el momento de hacerse las preguntas adecuadas. Algunos de los KPIs que más se utilizan para evaluar el rendimiento de los mantenimientos son:

- Tiempo medio entre averías.

- Coste total del mantenimiento.

- Parte proporcional de mantenimiento crítico con respecto al mantenimiento general.

- Eficacia general de los equipos.

- Índice general de cumplimiento.

- Retorno de la inversión.

Revisar y mejorar el plan: ¿qué podemos hacer para refinar el plan?

A medida que pasa el tiempo es posible que cambien algunos escenarios, que se altere la criticidad de algún activo o que los recursos financieros de la empresa permitan invertir más dinero en tareas preventivas de mantenimiento.

Sea como fuere, gracias a los datos extraídos de los KPIs definidos, se podrá elaborar un escenario de evaluación del plan de mantenimiento que podrá tener lugar con la periodicidad que la empresa escoja.

En estas evaluaciones, la compañía averiguará posibles errores no perceptibles a corto plazo en la estrategia, y dispondrá de cierto margen de maniobra para depurar el plan de cara al futuro. Algunas preguntas típicas que hay que hacerse en esta etapa son:

- ¿Se ha invertido demasiado en el mantenimiento de algunos activos? ¿Y se ha invertido demasiado poco en otros?

- ¿Todas las acciones de mantenimiento preventivo han sido necesarias? ¿Hay alguna de la que se podría prescindir? ¿Y hay alguna acción nueva que sea necesario incorporar al plan?

- ¿Hay algún activo que haya rendido por debajo de lo que se esperaba de él? ¿Ha habido equipos que no hayan presentado fallo alguno durante este periodo?

- ¿Ha habido averías que se podrían haber evitado de haber actuado de forma preventiva? ¿Ha habido alguna avería imposible de predecir a priori?

- ¿Tienen todos los activos el mismo nivel de riesgo que en la evaluación anterior? ¿Hay algún activo cuya criticidad haya que replantear?

Todo plan de mantenimiento ha de seguir una elaboración meticulosa desde el principio, ya que cada porción de información influirá en la siguiente etapa, y así sucesivamente. El software de STEL Order, calificado como uno de los mejores ERP para SAT proporciona un entorno óptimo para que el servicio técnico mapee el estado de los activos de la empresa, de cara a tener un control total sobre las acciones de mantenimiento que surjan del plan trazado.