El Mantenimiento Productivo Total (TPM) es una metodología integral de gestión de mantenimiento que tiene como objetivo maximizar la eficiencia operativa y minimizar las pérdidas en los procesos de producción. Para lograrlo, TPM se apoya en ocho pilares fundamentales, cada uno de los cuales aborda un aspecto crucial del mantenimiento y la gestión de la calidad. Estos pilares buscan fomentar la participación de todos los empleados, desde la alta dirección hasta los operarios, y promover una cultura de mejora continua y prevención de fallos.

Índice de contenidos

¿Qué son los pilares del TPM?

Los pilares del TPM son los fundamentos sobre los cuales se construye esta metodología de gestión industrial. Estos pilares abarcan diferentes áreas clave que, en conjunto, buscan maximizar la eficiencia de los equipos y procesos, mejorar la calidad del producto y crear un entorno de trabajo seguro y saludable. Cada pilar aborda aspectos específicos del mantenimiento y la mejora continua, promoviendo la participación activa de todos los empleados y fomentando una cultura de prevención y optimización constante en la producción.

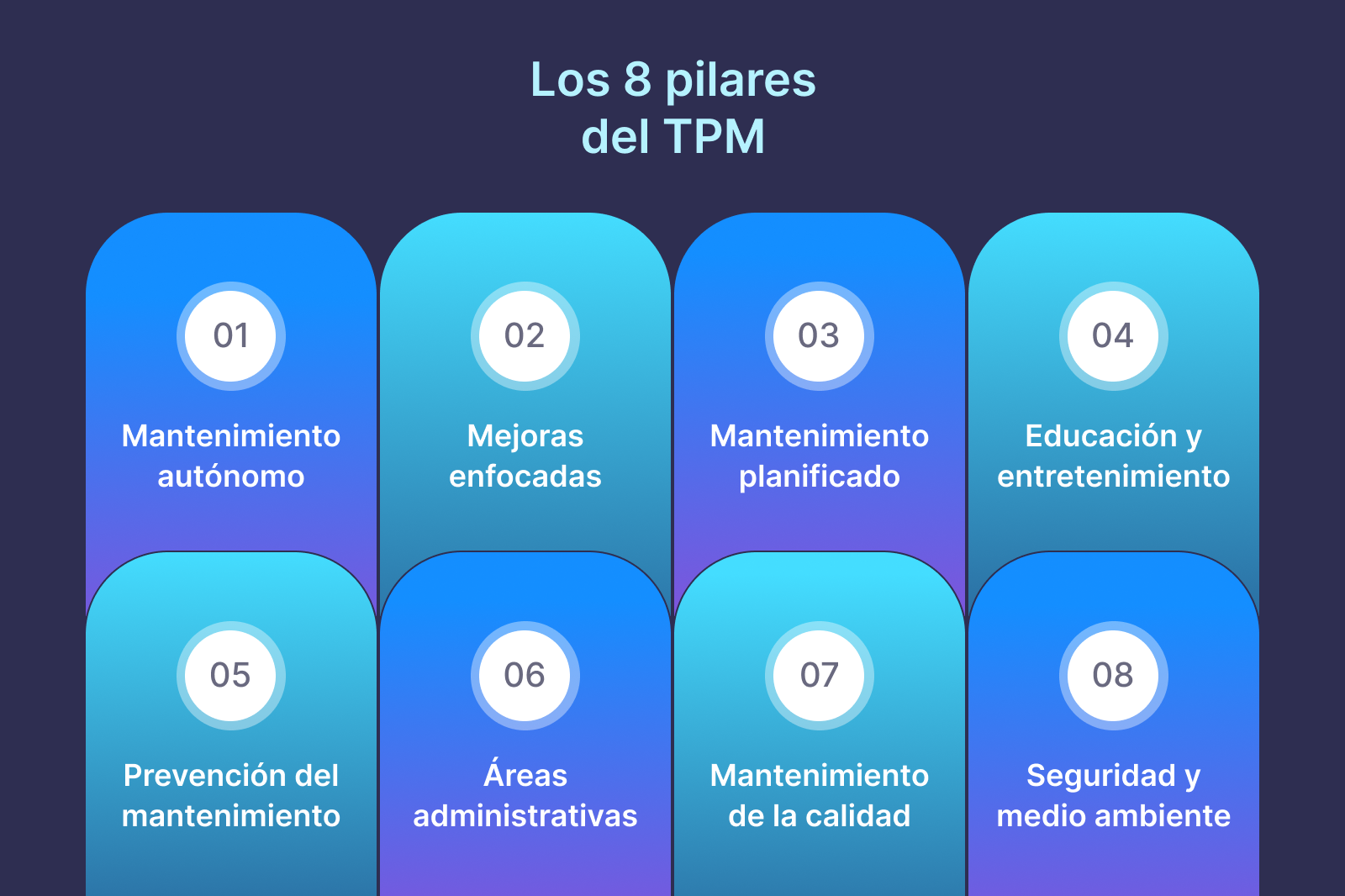

¿Cuáles son los 8 pilares del TPM?

El TPM se basa en ocho pilares fundamentales que buscan maximizar la eficiencia de la producción y la seguridad en el entorno laboral:

- Mejoras enfocadas: Estrategias para eliminar pérdidas y mejorar continuamente.

- Mantenimiento autónomo: Responsabilidad de los operadores en el mantenimiento básico.

- Mantenimiento planificado: Estrategias preventivas y predictivas.

- Gestión de la calidad: Producción sin defectos.

- Educación y formación: Capacitación continua.

- Mantenimiento temprano: Integración de mantenimiento desde el diseño.

- TPM en administración: Aplicación en áreas administrativas.

- Seguridad, salud y medio ambiente: Enfoque en seguridad y sostenibilidad.

1. Mejoras enfocadas

Las mejoras enfocadas en TPM se centran en identificar y eliminar las pérdidas en el proceso de producción. Este pilar busca involucrar a todos los empleados en la mejora continua, utilizando herramientas como el análisis de causa raíz y el ciclo PDCA (Plan-Do-Check-Act). El objetivo es lograr una producción más eficiente y reducir costes.

2. Mantenimiento autónomo

El mantenimiento autónomo asigna a los operadores la responsabilidad de realizar tareas básicas de mantenimiento, como la limpieza y la inspección de los equipos. Esto no solo ayuda a mantener los equipos en buen estado, sino que también permite a los operadores detectar problemas potenciales antes de que se conviertan en fallos graves. La formación y la estandarización de procesos son esenciales en este pilar.

3. Mantenimiento planificado

El mantenimiento planificado se basa en la creación de un cronograma de mantenimiento preventivo y predictivo para minimizar las paradas inesperadas. Este enfoque utiliza datos históricos y análisis de condiciones para predecir cuándo es probable que ocurran fallos y tomar medidas preventivas. La implementación de un sistema de gestión de mantenimiento computarizado (CMMS) puede ser una herramienta útil en este proceso.

4. Gestión de la calidad

La gestión de la calidad en TPM se enfoca en producir con cero defectos y garantizar la satisfacción del cliente. Este pilar implica la implementación de controles de calidad en cada etapa del proceso de producción, desde la materia prima hasta el producto final. Herramientas como el control estadístico de procesos (SPC) y los diagramas de causa y efecto son fundamentales para identificar y resolver problemas de calidad.

5. Educación y formación

La educación y la formación son pilares esenciales para el éxito de TPM. Todos los empleados deben recibir capacitación continua en técnicas de mantenimiento y mejora. Esto no solo mejora las habilidades técnicas del personal, sino que también fomenta una cultura de mejora continua y compromiso con los objetivos de la empresa. La formación debe ser sistemática y adaptada a las necesidades específicas de cada rol dentro de la organizació4n.

6. Mantenimiento temprano

El mantenimiento temprano implica la incorporación de prácticas de mantenimiento desde la fase de diseño de los equipos y sistemas. Este enfoque proactivo asegura que los nuevos equipos sean fáciles de mantener y menos propensos a fallos. La colaboración entre los departamentos de diseño, producción y mantenimiento es crucial para identificar y solucionar problemas potenciales antes de que los equipos entren en funcionamiento.

7. TPM en administración

TPM no se limita solo a la planta de producción; también se puede aplicar en áreas administrativas para mejorar la eficiencia y reducir pérdidas. Este pilar abarca la optimización de procesos administrativos, la gestión de inventarios y la mejora de la logística. La implementación de TPM en la administración ayuda a crear una cultura de eficiencia y mejora continua en toda la organización.

8. Seguridad, salud y medio ambiente

El último pilar de TPM se centra en crear un entorno laboral seguro y saludable, minimizando los riesgos y la contaminación. Este pilar incluye la identificación y eliminación de peligros, la implementación de prácticas de trabajo seguras y el cumplimiento de las normativas ambientales. La seguridad y la salud de los empleados son prioritarias, y las mejoras en estas áreas también contribuyen a la eficiencia operativa.

Preguntas frecuentes sobre los pilares del TPM

¿Qué beneficios aporta la implementación de TPM en una empresa?

TPM mejora la eficiencia operativa, reduce tiempos de inactividad, aumenta la calidad del producto y promueve un entorno de trabajo seguro. Además, involucra a todos los empleados en el mantenimiento y mejora continua.

¿Cómo se mide el éxito de la implementación de los pilares del TPM?

El éxito se mide mediante indicadores clave de rendimiento (KPIs) como la disponibilidad de equipos, la eficiencia general de los equipos (OEE), la reducción de defectos y fallos, y la mejora en la satisfacción del cliente.

¿Qué papel juega la alta dirección en la implementación de TPM?

La alta dirección debe liderar y apoyar la implementación del TPM, proporcionando recursos necesarios, estableciendo objetivos claros y fomentando una cultura de mejora continua y participación activa en todos los niveles de la organización.

¿Es necesario seguir un orden específico para implementar los pilares del TPM?

No necesariamente. Aunque algunos pilares pueden ser más efectivos si se implementan primero, la secuencia puede adaptarse según las necesidades y prioridades específicas de la empresa.

¿Qué herramientas se utilizan para apoyar los pilares del TPM?

Se utilizan herramientas como el análisis de causa raíz, el ciclo PDCA (Plan-Do-Check-Act), el control estadístico de procesos (SPC), y sistemas de gestión de mantenimiento computarizado (CMMS) para apoyar los pilares del TPM.

¿Cómo se adapta el TPM a diferentes industrias?

TPM es flexible y puede adaptarse a diversas industrias, desde manufactura hasta servicios, ajustando los pilares a las características y necesidades específicas de cada sector.